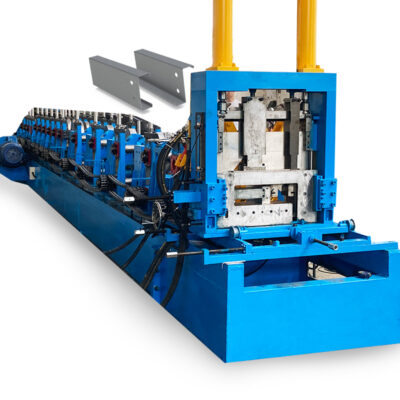

L'utilisation de pannes en C dans la construction offre plusieurs avantages :

un. Léger et solide : Les pannes C sont plus légères que les matériaux de construction traditionnels comme le bois ou le béton, tout en offrant une excellente résistance et durabilité.

b. Installation facile : les pannes en C peuvent être installées rapidement et facilement sur site, ce qui réduit le temps de construction et les coûts de main-d'œuvre.

c. Polyvalence : les pannes en C peuvent être utilisées dans diverses applications, telles que les toitures, les structures de support des murs et la charpente des bâtiments industriels, commerciaux et résidentiels.

d. Personnalisable : les machines de profilage de pannes en C peuvent produire des pannes en C de différentes tailles et épaisseurs, permettant une personnalisation pour répondre aux exigences spécifiques du projet.

e. Rentable : les pannes en C sont relativement peu coûteuses et offrent des solutions durables et nécessitant peu d'entretien pour diverses applications de construction.